Установка СК-1000-2КН входящая в состав МиниНПЗ предназначена для разделения нефти или газового конденсата на ректификационных колоннах насадочного типа с предварительным нагревом в трубчатых печах АНУ-1.2 и АНУ-2,5М с целью получения бензиновой фракции, керосиновой фракции, дизельной фракции и мазута. Дальнейшее доведение получаемых продуктов до ГОСТовских параметров осуществляется в блоке компаундирования входящего в инфраструктуру МиниНПЗ.

Установка состоит:

В колоннах применяется острое орошение бензиновой фракцией и промежуточное орошение дизельной фракцией, что позволяет контролировать и регулировать температурный режим работы колонн и качество продукции.

Все оборудование установки размещается на независимых фундаментах и технологической этажерке. Каркасная двухэтажная открытая технологическая этажерка выполняется из металлических колонн и балок перекрытия с системой вертикальных связей между колоннами, перекрытие второго этажа этажерки на отметке +6,000, выполняется железобетонным монолитным по металлической балочной клетке

Нагрев сырья осуществляется в рекуперативных теплообменных аппаратах и двумя автоматизированными нагревателями углеводородов (трубчатые печи). Использование2-х печей позволяет перерабатывать широкий диапазон сырья: от тяжелой нефти до газового конденсата.

Нагреватель, представляет собой горизонтальную трубчатую печь, работающую на жидком или газообразном топливе.

Получаемые продукты:

Блок рекуперации и ректификации, представляющий собой технологическую этажерку, ректификационные колонны, аппараты воздушного охлаждения, занимает площадку с габаритными размерами:

Печь АНУ-2.5 М. Габаритные размеры площадки:

Печь АНУ-1.2, располагается на расстоянии не менее 5 метров от печи АНУ-2.5.М Габаритные размеры площадки:

При изготовлении оборудования установки СК-1000-2КН используются сталь 20 и сталь 09Г2С

Технические характеристики представлены непосредственно для установки СК-1000-2КН. В процессе могут задействоваться дополнительные мощности по электроэнергии, паропотреблению, например для перекачки углеводородов, отопления зданий, обеспечению пароспутников, которые определяются при проектировании и согласовываются в техническом задании.

В таблице 1 представлены необходимое энергопотребление для работы самой установки и краткие технические характеристики установки. Энергопотребление всего Мини НПЗ рассчитывается при проработке проектных решений.

| Наименование | Показатель |

|---|---|

| Средняя производительность по сырью | 13 — 15 м3/час |

| Потребление пара на установке СК-1000-2КН | 200-300 кг/час |

| Общая установленная мощность эл/дв | 110-120 кВт* |

| Расход мазута на огневой нагрев | 200-260 кг/час |

| Количество оборотной охлаждающей воды | 75-100 м3/час |

| Расход на переработку 1 тонны сырья | |

| — электроэнергии | 8-12 кВт |

| — насыщенный пар | 20-30 кг |

| — мазут | 15-25 кг |

| давление в аппаратах | не более 0,25 мПа |

| время выхода установки на режим | 8-12часов |

*Уточняется при разработке проекта и уточнении тепломеханических расчетов.

Энергопотребление, расход пара, холодного горячего водоснабжения, топлива (газ или мазут) всего Мини НПЗ, рассчитываются при разработке проекта строительства.

Материальный баланс рассчитан для «среднетрубной нефти» с содержанием светлых фракций до 55 % .По необходимости технический керосин может выделяться, как отдельная фракция, так и быть включён в состав или бензиновой или дизельной фракции для получения различных марок топлив.

Выход каждой фракции зависит от перерабатываемого сырья и может быть определён по паспорту на сырьё.

| Взято | % | м3/ч | м3/сутки | м3/год |

|---|---|---|---|---|

| Сырьё (нефть) | 100 | 15 | 360 | 120000 |

| Получено | ||||

| Бензин | 21 | 3,15 | 75,6 | 25200 |

| Дизельное топливо | 33 | 4,95 | 118,8 | 39600 |

| Мазут | 46 | 6,9 | 165,6 | 55200 |

Технический керосин как фракция может быть выделен отдельно или входить в состав как бензиновой, так и дизельной фракций, в зависимости от марки целевых продуктов

Керосин —фракция тяжелого бензина, может быть выделена как отдельный продукт или как фракция смешивающееся с бензином.

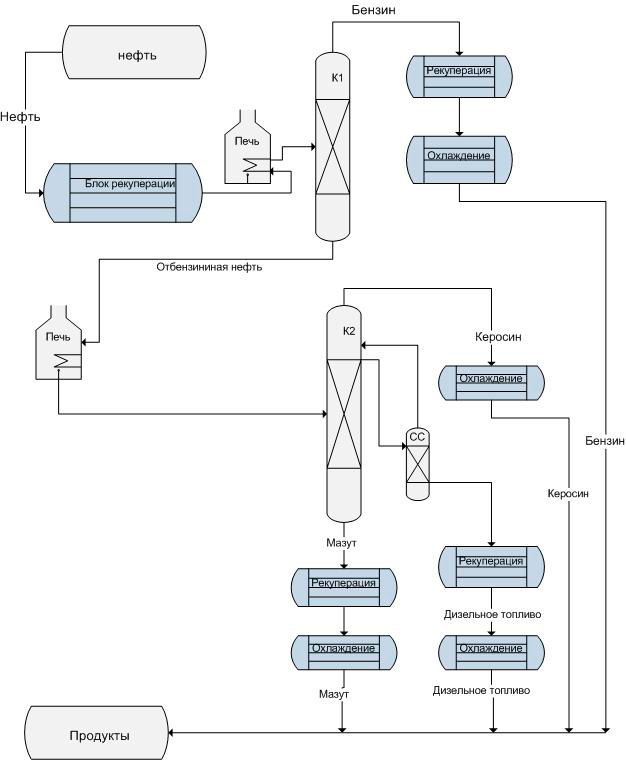

Сырьё (нефть) подаётся насосом из сырьевых емкостей в блок рекуперации, где нагревается в теплообменных аппаратах за счёт тепла выходящей с установки продукции (дизельного топлива, мазута). После блока рекуперации, сырьё проходя через печь П1 АНУ-1.2 попадает в бензиновый блок, где из него в ректификационной колонне отбирается бензиновая фракция. Затем отбензиненная нефть, проходя печь трубчатую АНУ-2.5 и нагреваясь в ней, попадает в дизельный блок, где разделяется в ректификационной колонне на керосиновую фр. (фракцию тяжелого бензина), дизельное топливо и мазут.

Часть продуктов из блоков фракционирования поступают в блок рекуперации тепла, в котором охлаждаются, передавая своё тепло сырью, проходят блок охлаждения и затем направляются в рефлюксные ёмкости, с последующей откачкой в товарно-сырьевой парк.